Article

Opérations et industrie

Taux de Rendement Synthétique (TRS) : Guide complet

Cet article vous propose une approche claire et opérationnelle du TRS : définition, calcul, analyse et mise en œuvre concrète pour améliorer la performance industrielle. Chaque point de TRS gagné sur un goulot d’étranglement, c’est du chiffre d’affaires et de la marge en plus. À l’inverse, chaque seconde perdue est irrattrapable…

5min•05 décembre 2025

Rédigé par Valentine, mis à jour le 09 décembre 2025

Rédactrice Bpifrance Conseil

Table des matières

Pourquoi parle-t-on de Taux de Rendement Synthétique ?

Le mot de l'expert

Adrien Pierdait, Responsable Conseil chez Bpifrance

Qu’est-ce que le TRS ou OEE ?

1. Définition

2. Pourquoi le TRS est un levier stratégique pour votre production et votre entreprise ?

2. Améliorer la productivité sans alourdir les investissements

Méthodes et formules : comment calculer le TRS ?

Une première formule simple : le ratio du temps utile

1. Principe et calcul

2. Les avantages

3. Les limites

Cas pratique : PME industrielle en cosmétique

La formule complète (AFNOR)

1. Principe et calcul de la méthode AFNOR

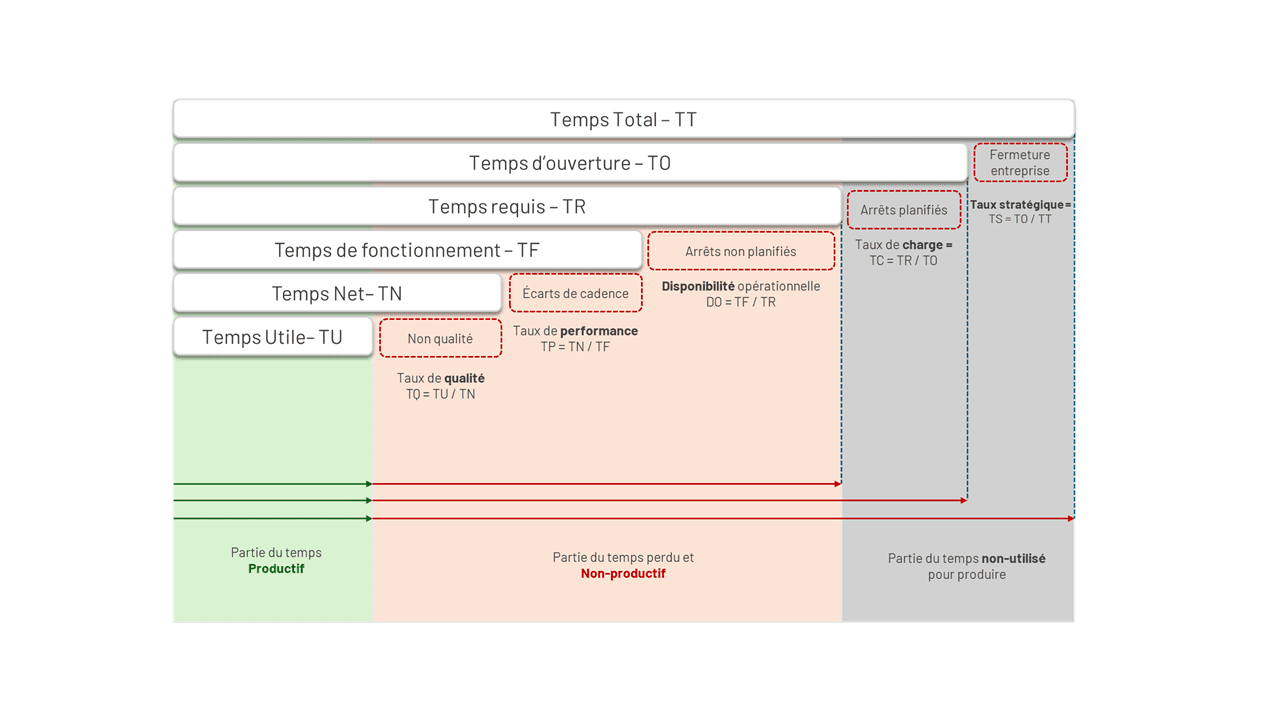

TRS = Taux de disponibilité x Taux de performance x Taux de qualité

Taux de disponibilité = Temps de fonctionnement / Temps requis

2. Calcul du taux de performance

Taux de performance = Cadence réelle / Cadence nominale

3. Calcul du taux de qualité

Taux de qualité : Quantité conforme / Quantité produite

4. Les avantages

5. Les limites

Différence entre TRS, TRG, TRE, TRI et Taux de Rendement net

1. TRS (Taux de Rendement Synthétique)

2. TRG – Taux de Rendement Global

3. TRE – Taux de Rendement Economique

L’interprétation du TRS

Le mot de l'expert

Adrien Pierdait, Responsable Conseil Bpifrance

Top 5 des outils pour suivre le TRS en PME

Des méthodes simples aux outils digitaux

Le mot de l'expert

Adrien Pierdait, Responsable Conseil Bpifrance

Identifier les causes de non-TRS : comprendre pour mieux agir

Des causes qui varient selon les secteurs industriels

Principales causes de baisse de TRS dans les industries de process continu (pâte à papier, extrusion…) :

Principales causes de baisse de TRS dans les industries pièce-à-pièce (cosmétique, plasturgie, mécanique…) :

Découvrez nos accompagnements en opérations et industrie

Saisissez les opportunités technologiques et organisationnelles et améliorez l’efficacité de vos opérations

Ce que les PME font (ou pas)

Les erreurs courantes à éviter dans le suivi du TRS

1. Mauvaise définition du périmètre

2. Confusion des temps

Temps requis = durée où l’équipement est en capacité de produire exclusion donc des arrêts planifiés Temps utile = temps réellement utilisé pour produire Temps de cycle théorique = temps idéal pour fabriquer une pièce.

3. Données erronées ou manquantes

4. Mesurer sans agir

5. Digitalisation sans stratégie

Le mot de l'expert

Adrien Pierdait, Responsable Conseil Bpifrance

Le TRS, levier de transformation industrielle… à condition de bien le maîtriser

Le TRS au cœur des démarches de transformation

Vers un TRS augmenté : capteurs, IA et pilotage collectif

Ce qu'il faut retenir

Ce qu'il faut retenir

- Le Taux de Rendement Synthétique (TRS) permet d’identifier les vraies causes de non-performance

- Le calcul du TRS permet aussi d'identifier les pertes cachées entrainant une sous-performance : arrêts, micro-arrêts, rebuts...

- Il ne faut pas confondre indicateurs de performance industrielle avec rentabilité financière

- Des outils digitaux ou logiciels MES permettent de collecter les données en temps réel pour identifier les temps d’arrêt machine, suivre les cadences de production et d’analyser les causes de non-qualité.

Décidé à avancer avec nous ?

Échangez avec Bpifrance Conseil

Un accompagnement sur-mesure

Identification des enjeux et opportunités

État des lieux, recommandations, plan d'actions

Partager l'article

Des questions sur nos missions conseil ?

Qu’est-ce qu’un bon TRS pour une PME industrielle ?

Comment améliorer son TRS ?

Le TRS est-il adapté à toutes les industries ?

Quelle est la différence entre TRS et TRG ?

Peut-on suivre le TRS sans outil digital ?